Entre programmes transverses et initiatives locales, comment trouver le bon équilibre pour réussir sa trajectoire digitale ?

Introduction

Rien ne semble pouvoir freiner le rythme des évolutions du secteur agroalimentaire. Entre les nouvelles demandes des consommateurs, les changements profonds dans le retail, les prix des matières premières, voire les pénuries, les exigences de développement durable, les évolutions des contraintes règlementaires, peu de secteurs connaissent une dynamique aussi forte.

Si la technologie a su accompagner ces évolutions avec l’automatisation des usines, la digitalisation offre aujourd’hui de nouvelles perspectives et encourage les industriels à accélérer leurs transformations digitales… sans toujours savoir comment jongler entre les initiatives locales et les programmes globaux.

Digitalisation des opérations : adoption de nouvelles technologies qui permettent d’optimiser les processus ainsi que d’améliorer la qualité des produits et des conditions de travail des collaborateurs en s’appuyant sur une meilleure captation et utilisation de données numériques.

Des enjeux dans le secteur agroalimentaire favorables à l'émergence de nouveaux cas d'usage digitaux

On retrouve principalement 2 complexités spécifiques au secteur :

- L’évolution rapide de l’offre et de la demande sur la supply en amont (variabilité des prix des matières premières agricoles, forte saisonnalité) comme en aval (nouveaux produits, nouveaux régimes, saisonnalité).

- Les évolutions rapides et grandissantes des exigences consommateurs en termes d’environnement et de qualité: Made in France, circuit-court, label « Haute Valeur Environnementale », traçabilité de la fourche à la fourchette, « sans » lactose/sucre ajouté/gluten, 0% plastique…

La combinaison de ces deux facteurs amène à des mix produits de plus en plus diversifiés. Cette diversification a pour conséquences :

- Un besoin plus important d’encadrement notamment au niveau des plannings de production

- Une augmentation de la quantité des contrôles qualité

- Une baisse du TRS et de la perte de matière

- Une augmentation du besoin de formation

- Une augmentation des contrôles de maintenance

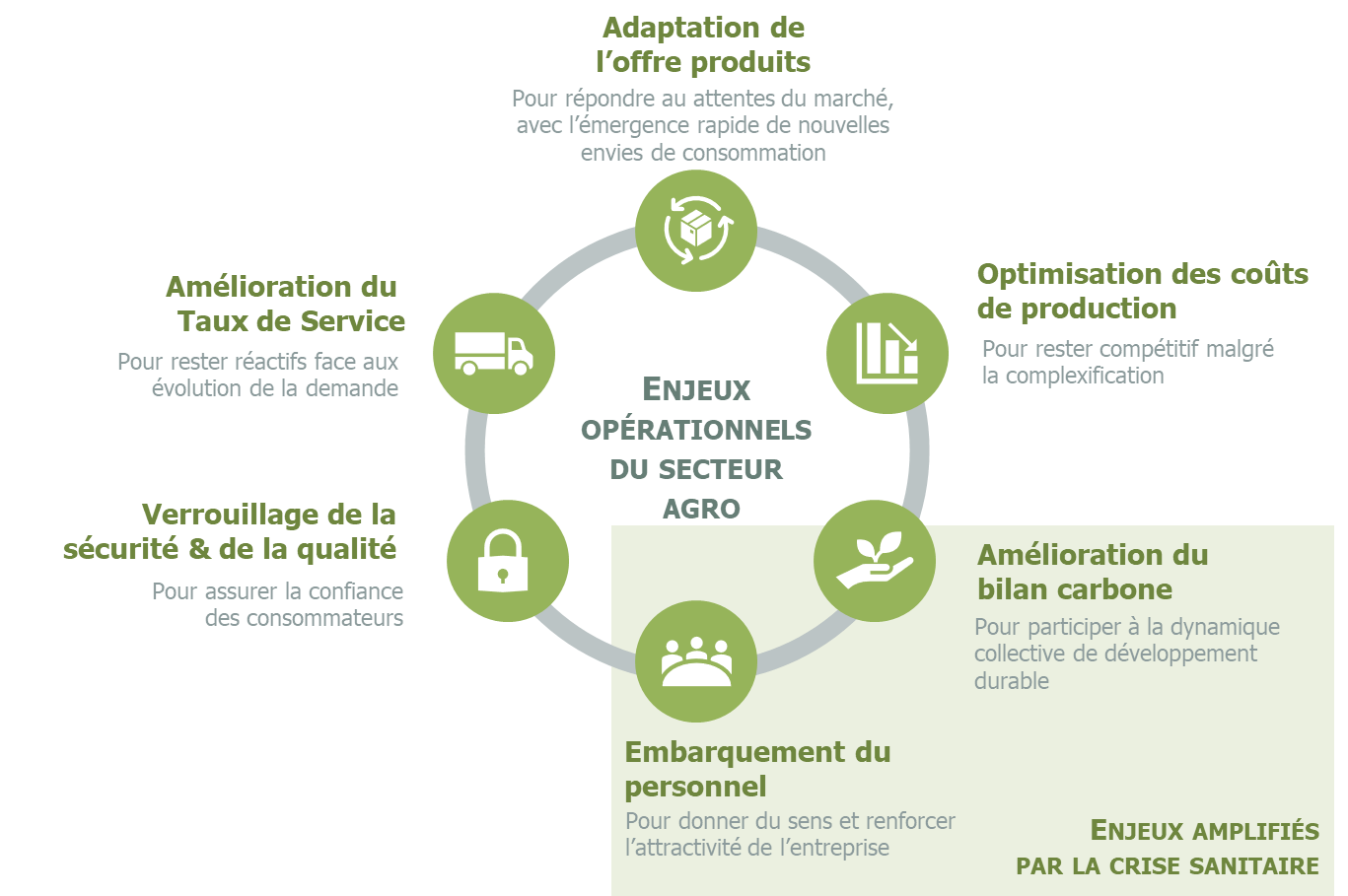

Autour de ces complexités et des leurs conséquences, les enjeux des industriels sont ainsi aujourd’hui quasi exclusivement tournés vers la performance : de la qualité, du mix produits, de la supply chain, du bilan carbone, de la production… en portant une attention particulière à la gestion de la main d’œuvre.

Les enjeux du secteur agroalimentaire français

Finalement, les enjeux auxquels font face les industriels du secteur et qui motivent donc la digitalisation des opérations évoluent peu et restent indépendant des évolutions de consommation qui sont, elles, plutôt volatiles.

La crise sanitaire en particulier, n’a pas fait émerger de nouveaux enjeux à long terme pour le secteur mais permet dans une certaine mesure l’accélération de la digitalisation via le plan de relance économique (35Mrd € au niveau français entre 2020 et 2022 en faveur de l’industrie, notamment en soutien à l’innovation et à la transition numérique)

Regardons à présent concrètement, comment les nouveaux cas d’usage qui viennent nourrir cette transformation digitale sont identifiés, développés et pilotés.

Une émergence de cas d'usage en provenance du terrain... qui ne peut se passer d'un pilotage centralisé

Très concrètement, on observe un grand nombre de réflexions et de projets, plutôt menées à petite échelle et plutôt en local … auxquelles répondent une multitude de solutions plus ou moins spécifiques au secteur. Chaque projet répondant par le digital à un besoin d’amélioration identifié par le métier, que ce soit par la maitrise de la qualité, la connaissance du client, la réactivité de la supply-chain, l’optimisation des processus ou la qualité de vie au travail des collaborateurs.

A titre d’exemple de réflexion/projets en cours pour gagner en performance sur les opérations, on peut citer :

- L’automatisation de la recherche de solutions de substitution en cas de rupture

- La création d’un algorithme d’estimation et de simulation des pertes matières

- La création d’application de partage, en direct et inter-usine, des indicateurs sécurité et des incidents

- La digitalisation des parcours de formations, en particulier pour les opérateurs de maintenance, pour les rendre interactifs et accessibles sur le terrain

- La recherche de solutions d’allocation dynamique de la main d’œuvre en fonction de leur disponibilité réelle

Si l’on prend un peu de hauteur, la diversité des activités au sein même du secteur, la variabilité des tailles d’entreprises, avec une prédominance des ETI / PME, ainsi que l’obligation de frugalité en particulier sur les investissements SI ne permettent pas de désigner de « bons outils » que l’on pourrait déployer les yeux fermés à grande échelle ; et ce, malgré l’émergence de nouveaux outils, plus ou moins spécifiques qui arrivent « en push » sur le marché.

Dans ce contexte, afin de rester dans une approche centrée sur le besoin et de rester pragmatiques sur les investissements à réaliser, on observe que les dirigeants d’entreprise du secteur encouragent le développement d’initiatives locales tout en pilotant l’ensemble de ces initiatives de manière globale dans le respect des normes déjà établies. Ainsi, un projet ou un outil ayant fait ses preuves au sein d’un service ou d’usine pourra être déployé à plus grande échelle en maitrisant les risques.

Plus précisément, l’émergence de nouveaux cas d’usage provient du terrain et la recherche de solutions pour y répondre donc doit être maintenue à un niveau local (benchmark, POC, premier déploiement) … en s’inscrivant dans des contraintes souvent dictées par le groupe : architecture IT, référentiels de données, cybersécurité.

En central, on effectue un pilotage de chacune des initiatives afin de mettre en relation les cas d’usage proches et de capitaliser sur les solutions déjà éprouvées. Lorsqu’une solution à fait ses preuves, on peut ainsi décider d’un déploiement à plus large échelle.

Il est également recommandé, au niveau groupe :

- D’animer une communauté d’experts internes, transverses sur tous les sujets opérations (développement produit, sourcing, manufacturing, supply) pour faciliter les synergies.

- De mettre à disposition une boite à outils « gestion de projets » afin d’harmoniser les pratiques et de systématiser le suivi des risques.

En revanche, s’il est important de stimuler régulièrement l’identification de cas d’usage, dans une démarche d’amélioration continue et d’alimentation de la roadmap digitale, cette émulation peut être à l’initiative du central mais également laissé à la responsabilité de chaque usine.

Voyons maintenant un exemple concret chez un géant français du secteur laitier.

Un exemple de pilotage centralisé de la digitalisation chez un géant du secteur laitier

Certains acteurs du secteur stimulent donc la recherche de solutions en provenance du terrain via des programmes transverses d’idéation collective et d’identification de cas d’usage répondant aux besoins métiers.

Ainsi, chez l’un des leaders du secteur laitier, on déroule dans chaque usine, un programme de 6 semaines en faisant collaborer des experts métiers (opération, qualité, maintenance), des experts IT et des experts de l’automatisme. Charge à eux, parmi une liste de solutions mises à disposition, d’identifier celles qui répondent à un besoin métier de l’usine, soit pour maximiser la performance, soit pour contribuer au bien-être des collaborateurs.

A l’issue des 6 semaines, le groupe de réflexion dispose d’une vision d’ensemble des cas d’usage métier propre à l’usine ainsi que des analyses techniques et financières solides qui permettent de la prise de décision sur les cas d’usage à déployer. Deux possibilités existent alors pour les initiatives retenues :

- Si une solution a déjà été identifiée pour ce cas d’usage, un standard groupe existe alors et celui-ci est déployé.

- A l’inverse, s’il n’existe pas encore de standard groupe, on lance une phase d’exploration des solutions du marché, sans à priori. Sont alors impliquées plusieurs usines avec le même cas d’usage pour mener une réflexion transverse et statuer sur ce nouveau standard.

Cette démarche permet ainsi aux usines de satisfaire leurs besoins propres à leurs produits, leurs process, leur pays …. tout en garantissant une digitalisation efficace et cohérente des opérations du groupe. L’ensemble des projets sont pilotés par la direction SI mais le sponsoring et les prises de décisions stratégiques restent à la main de la direction des opérations.

Si le programme d’idéation est standardisé, les usines sont cependant relativement libres quant aux méthodes et aux outils qu’elles souhaitent utiliser pour le déploiement des initiatives. Seule la gouvernance de projet, à travers un RACI précis, est imposée pour répartir les responsabilités avant les actions et ainsi garantir une prise de décision efficace tout au long de la vie du projet.

Conclusion : Principe directeur & règles d'or

Ainsi, retenons un principe directeur fondamental pour la rédaction des feuilles de route digitale : chaque entreprise doit s’évertuer à construire elle-même sa feuille de route, sans chercher à « reproduire ce qui fonctionne » en corrélant les solutions retenues aux besoins et aux spécificités de son métier.

Il est important de prendre le risque de réaliser ces propres expérimentations via des initiatives locales. Cela nécessite d’accepter le risque et de ne pas uniquement se baser sur les retours d’expérience de ses concurrents.

Retenons également quelques règles d’or, que nous recommandons de mettre en œuvre lors de la phase de cadrage des projets :

Règles d’or pour la phase de cadrage d’un projet de transformation digitale